L’univers Horloger

L’INGÉNIEUX SYSTÈME PELLATON EN VERSION HAUTE TECHNOLOGIE

Temps de lecture: 4 minutes

Boris Schneider

C’est l’utilisation des mouvements du poignet qui permet à une montre automatique de fonctionner sans jamais s’arrêter. Voilà maintenant soixante ans que les mouvements automatiques de manufacture IWC sont équipés d’un système de remontage à cliquets, développé par Albert Pellaton et régulièrement amélioré depuis lors. Dans la nouvelle famille de calibres 52000, une céramique de haute technologie permet au mouvement de s’affranchir virtuellement de l’usure du temps.

De nos jours, personne ne part de chez soi sans avoir rechargé son smartphone, sa tablette ou son ordinateur portable. À l’ère numérique, les montres mécaniques à remontage automatique constituent un anachronisme particulièrement criant.

Elles ne possèdent pas de batterie à recharger, et pourtant elles semblent pouvoir continuer à fonctionner à l’infini. Bien sûr, leur fonctionnement ne repose pas sur la miraculeuse découverte d’un improbable mouvement perpétuel. Comme n’importe quel appareil moderne, une montre automatique a besoin d’une source d’énergie pour actionner ses aiguilles. Mais au lieu de nécessiter un remontage à la main par l’intermédiaire de la couronne, elle utilise de façon très discrète les mouvements du poignet. « Dans une montre automatique, la masse oscillante convertit l’énergie cinétique en énergie potentielle emmagasinée dans le ressort »: c’est en ces termes que Thomas Gäumann, directeur du département de développement des mouvements de manufacture IWC, décrit le principe qui sous-tend cette fonction.

LA GRAVITÉ FORCE LE ROTOR À DESCENDRE

Tout cela est rendu possible par l’utilisation des principes de gravité et d’inertie. Montée sur un roulement central, la masse oscillante, appelée rotor lorsqu’elle est à rotation complète, est une pièce semi-circulaire fabriquée en laiton et dont le bord extérieur est constitué d’un métal lourd, comme le tungstène. La gravité force continuellement le rotor à descendre pour corriger sa position. Même le plus imperceptible mouvement horizontal provoque sa rotation. C’est ensuite à l’inertie de jouer son rôle: si le boîtier de la montre subit une accélération sous un certain angle, le rotor, qui reste initialement immobile, engendre ensuite un couple encore plus important au centre. Ce couple est transmis au barillet par l’intermédiaire d’un rouage réducteur pour remonter le ressort-moteur. Il s’agit d’un mécanisme particulièrement efficace dans le cas où le porteur de la montre est en train de marcher et donne un mouvement de balancier à son bras.

LE SYSTÈME DE REMONTAGE À CLIQUETS MET À PROFIT CHAQUE MOUVEMENT DU POIGNET.

Chez IWC, le système de remontage automatique est indissociable d’Albert Pellaton. Né au Locle dans une famille d’horlogers, il a été nommé directeur technique d’IWC en 1944 et a fait du développement d’un système de remontage automatique efficace sa priorité numéro un. « Du point de vue de la conception, la difficulté réside dans la capacité à convertir les mouvements bidirectionnels du rotor en un mouvement de remontage unidirectionnel permettant de mettre le ressort-moteur sous tension », explique Gäumann. À l’époque, la plupart des systèmes de remontage automatique canalisent les mouvements du rotor vers une transmission complexe ou bien se contentent d’utiliser un seul sens de rotation du rotor pour remonter le mouvement. Il en résulte naturellement une perte d’énergie et de puissance considérable.

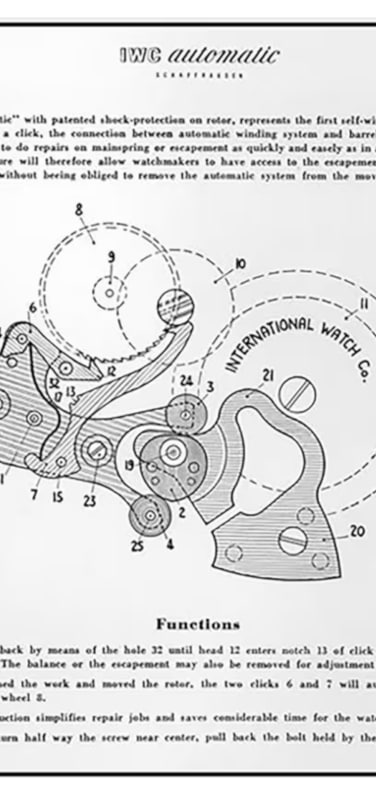

La solution trouvée par Albert Pellaton est surprenante: au lieu de placer au centre du rotor un roulement à billes ou une vis, il utilise un disque en forme de cœur monté sur un roulement décentré, qui convertit les révolutions du rotor en mouvements de va-et-vient imprimés à une barre à bascule. Les mouvements de balancier de la barre sont alors transmis à la roue de remontoir par deux cliquets: pendant que l’un des deux tire la roue (autrement dit, la remonte), l’autre glisse en douceur par-dessus le premier jusqu’à ce que les rôles soient inversés. Ce mécanisme, breveté en 1950, est d’une efficacité inhabituelle. « Le plus petit mouvement du rotor, quelle que soit sa direction, est exploité pour remonter le ressort-moteur », résume Gäumann.

Une fois les étapes bien clarifiées, le principe qui sous-tend un système de remontage automatique est assez simple. Pourtant, son fonctionnement concret pose de nombreux problèmes aux ingénieurs chargés de sa conception. D’un côté, le mécanisme doit fonctionner indépendamment des habitudes et du style de vie du porteur de la montre, sans aucune perte de performance. De l’autre côté, le bloc automatique est davantage exposé à l’usure que la majorité des autres composants d’un mouvement. Par exemple, dans le nouveau calibre 52850 qui équipe la Portugieser Calendrier Annuel, il faut 2 600 révolutions complètes du rotor pour pouvoir remonter entièrement les deux barillets. Le rotor a beau posséder une masse extrêmement réduite, inférieure à cinq grammes, lorsque le poignet effectue des mouvements rapides, les composants sont susceptibles de subir des contraintes jusqu’à 5 000 fois plus importantes que celles exercées par la gravité seule. Il convient par conséquent de protéger spécialement le système oscillant contre l’usure et les frottements.

L’UTILISATION DE LA CÉRAMIQUE PERMET DE PROTÉGER LE MÉCANISME CONTRE L’USURE.

Dans cette optique, la conception du mécanisme joue un rôle important, mais le choix des matériaux est tout aussi crucial. Les céramiques techniques, telles que celles utilisées dans les mouvements de montres, sont plus légères et plus dures que l’acier et extrêmement résistantes. IWC possède une expérience de presque trente ans dans l’utilisation et le travail de ces matériaux. Comme ce fut le cas il y a bien des années pour la manufacture des boîtiers de montres, la maison a joué les premiers rôles dans l’utilisation de céramiques pour fabriquer les composants de ses mouvements.

La création de pièces aussi petites dans le respect des tolérances requises constitue un travail extrêmement délicat: en effet, la matière première, qui se présente initialement sous une forme poudreuse, voit son volume se réduire d’un tiers environ au cours de la phase de frittage. Seuls quelques spécialistes maîtrisent les complexités de ce processus de manufacture. En outre, pour produire en céramique de haute technologie un composant habituellement constitué de laiton ou d’acier, il est généralement nécessaire d’en modifier la forme.

En raison de toutes ces contraintes, le système de remontage Pellaton est rapidement apparu comme le candidat idéal pour l’utilisation de la céramique. C’est en 2009 qu’IWCréussit pour la première fois à produire en dioxyde de zirconium plutôt qu’en cupro-béryllium le calibre 51900, qui équipe la Portugieser Tourbillon Mystère Rétrograde. Cette amélioration a joué à elle toute seule un rôle majeur dans la limitation de l’usure. L’étape suivante prévoit tout naturellement de fabriquer la roue de remontoir dans ce même matériau. Cependant, les premiers essais ne sont pas concluants: une fois le pignon en acier monté, la roue en céramique a tendance à se briser. Ce n’est qu’après la définition d’une nouvelle conception et grâce aux progrès réalisés dans la technique de fabrication que le problème est finalement réglé. Désormais, pour la famille de calibres 52000, la roue automatique et le pignon sont produits ensemble sous la forme d’un composant intégré unique en céramique noire. « Ainsi, l’interaction entre les cliquets et la roue se fait pratiquement sans usure », commente Gäumann.

GRÂCE À CE NOUVEAU MATÉRIAU, LA CAME PEUT SERVIR EN MÊME TEMPS DE LOGEMENT POUR LE ROTOR

Mais il y avait encore un certain nombre d’améliorations à apporter. Ainsi, par le passé, le système de remontage Pellaton possédait une came en acier, au centre de laquelle était serti un rubis. Cette conception nécessitait d’ajouter un roulement supplémentaire pour loger le rotor. Là encore, l’utilisation de la céramique a permis de trouver une solution surprenante. « Aujourd’hui, la came est entièrement constituée de céramique blanche, ce qui lui permet de servir en même temps de roulement pour tout le rotor », explique Gäumann. L’espace gagné grâce à cette modification a permis aux ingénieurs d'épaissir la tige du rotor et de faire fonctionner l’ensemble sans roulement sur ressort. Le montage du bloc sur un pont fermement fixé confère au mécanisme de remontage automatique une robustesse accrue.

La solution trouvée par Pellaton, brevetée voilà 60 ans, reste encore d’actualité.

« Le système de remontage Pellaton relève d’une technologie unique qui lui offre une place de choix dans le patrimoine horloger de notre société, juste à côté du calendrier perpétuel de Kurt Laus et de la Portugieser Répétition Minutes » , estime Gäumann. Il est vrai que le fait de réexaminer sous un jour nouveau des idées existantes a toujours fait partie de la tradition d’IWC. En prenant du recul, les améliorations apportées à la famille de calibres 50000 peuvent sembler circonscrites à quelques points de détail. Pourtant, pour parvenir à ce résultat, il aura fallu de longues années d’une intense coopération entre horlogers, ingénieurs et spécialistes des matériaux au sein d’IWC. Quand on observe ces nouveaux mouvements de manufacture à travers un fond en verre saphir, il ne nous est pas seulement donné d’admirer le système de remontage modifié dans toute sa perfection visuelle. C’est aussi la marque d’une philosophie d’ingénierie qu’il nous est donné d’observer: celle de Florentine Ariosto Jones, le fondateur d’IWC, qui reste aujourd’hui encore incarnée avec passion à Schaffhausen.