КОМПАНИЯ

Часы из шаффхаузена

Каждые часы IWC индивидуально собираются одним из наших профессиональных часовых мастеров. Наметанный взгляд, ловкие движения рук и высокоточные инструменты – залог превращения нескольких сотен деталей в выдающиеся часы: яркие образцы высокого мастерства, функциональности, дизайнерской смелости, являющие собой гордость часового искусства.

Философия IWC

Поскольку большинство часовых предприятий расположено во франкоговорящей части страны, Шаффхаузен занимает особое место в мире швейцарской часовой промышленности. Необычное географическое положение города, где в 1868 году была основана компания IWC Schaffhausen, определило и ее философию. На своей часовой фабрике, расположенной прямо на берегу Рейна, IWC производит точные часы высокой ценности, применяя при этом самые передовые технологии и инженерные решения. В основе безупречной международной репутации компании IWC лежит страсть к инновациям и техническому изобретательству. Представляя собой один из ведущих брендов часовой промышленности в сегменте класса люкс, компания выпускает шедевры Высокого часового искусства, в которых инженерная точность соединяется с неповторимым дизайном. Своей репутацией компания IWC не в последнюю очередь обязана профессиональному мастерству своих сотрудников, которые выполняют все операции по созданию мануфактурных калибров и их усложнений, таких как минутный репетир, турбийон, вечный календарь. Знак качества Probus Scafusia (от лат. «надежное качество из Шаффхаузена»), впервые заявленный в 1903 году, – это не только стимул для конструкторов и дизайнеров IWC, но и их жизненное кредо.

Разработка

Часы IWC до первого «тик-так»

Разработка Конструкции И Дизайна

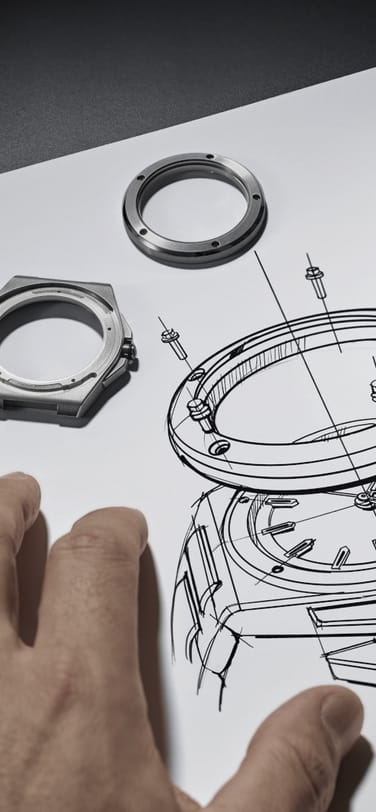

Приступая к работе над новой моделью часов, конструкторы и дизайнеры IWC каждый раз задаются одними и теми же вопросами: «Что конкретно мы хотим получить? Должны ли эти часы задать новые стандарты для сложных механизмов? В чем будет их уникальность: в запасе хода или, возможно, в водонепроницаемости?» На начальном этапе эскиз модели получает компьютерное воплощение. Стоит заметить, что IWC придает огромное значение совместной работе инженеров и дизайнеров, а также использованию современных технологий. Принимая важнейшее решение – как добиться максимально гармоничного сочетания формы и функций – дизайнеры ведут постоянный диалог с инженерами-конструкторами. Создание внешнего облика циферблата, ремешка или браслета, расположение указателей, выбор материалов и цветов, техника внешней отделки – большая работа, которую выполняет целая команда специалистов. Помимо технических характеристик и привлекательного дизайна, важную роль играют также психологические факторы, например, какие ощущения испытывает владелец часов, надев их на руку. В этом процессе нет места случайности, проверяется каждая деталь: какова на ощупь окантовка корпуса, удобно ли управление кнопками, мелодична ли заводная головка при заводе. Нередко в поисках вдохновения конструкторы и дизайнеры обращаются к старинным эскизам и чертежам. Ведь уважение к пионерам часового дела – это залог крепких традиций и долголетия мануфактуры из Шаффхаузена.

Контроль Качества

Хорошо организованная система разработки и контроля качества, программы тщательной проверки и тестирования компании IWC гарантируют высочайшее качество продукции. Применяемые научные методы включают трехмерное компьютерное моделирование, рентген-анализ материалов и тестирование часов в сложных условиях ежедневного использования. Высокоскоростные камеры и лазерные измерительные приборы позволяют заглянуть внутрь даже самых миниатюрных механизмов, а совершенное программное обеспечение помогает установить уровень максимальной нагрузки той или иной составляющей.

Уже на начальной стадии разработки такие элементы, как колесики, оси, профили зубцов или пружины, тщательно изучаются на предмет риска возникновения неисправностей. Конструкторы IWC называют этот процесс анализом источников ошибок и внешних воздействий. Кроме того, разработчики учитывают опыт прошлых проектов, результаты исследования рынка и пожелания покупателей в отношении удобства обслуживания часов. Таким образом гарантируется долговечность и надежность часов IWC.

Тесты

Долгий и нелегкий путь от прототипа к готовому изделию

Квалификация И Утверждение

Термином «квалификация» обозначают процесс, состоящий не менее чем из тридцати строгих испытаний, которые продолжаются несколько месяцев. Они разработаны специально для тестирования новых моделей и применяются на этапе производства прототипов или позднее в рамках контроля опытных серий часов. Тесты моделируют жизненный цикл часов: почти все, что может с ними произойти при нормальных и экстремальных условиях в течение длительного срока службы. Только после того как несколько прототипов прошли жесткое тестирование и опытная партия не выявила погрешностей, компания запускает часы в серийное производство, добавляя новую увлекательную главу в легенду под названием IWC.

Тесты на устойчивость к коррозии и воздействию ультрафиолетовых лучей

Двухнедельный тест в солевой ванне с температурой раствора 37 °C помогает определить, какие из материалов подвергнутся коррозии при обычных условиях или в соленой воде. Циферблаты проходят многодневное интенсивное облучение ультрафиолетом для проверки их цветостойкости.

Тест на износоустойчивость

Для проведения данного теста отдельные детали изготавливают еще на этапе разработки дизайна для проверки минимальных требований к компонентам, которые подвергаются наибольшему износу. Например, надежность вращающегося ободка часов Aquatimer подвергается тесту на прочность, эквивалентному четырем погружениям ныряльщика в день, что позволяет гарантировать часам как минимум 10-летний срок службы. Вращающиеся ободки дайверских часов IWC также проходят проверку на надежность работы в грязной воде. На испытательном стенде для тестирования заводной головки/кнопок производится 10 000 или даже 20 000 нажатий на кнопки хронографа для оценки их износоустойчивости.

Климатические тесты

Во время климатических тестов часы систематически проходят проверку во всех температурных условиях, в которых они могут использоваться, то есть во всех климатических поясах – от Аляски до Сахары и тропических лесов Бразилии. Часы помещают в климатический шкаф, в котором на протяжении нескольких дней или даже недель они подвергаются перепадам температур от -20 до +70 °C при относительной влажности 95 %. После этого тяжелого испытания наступает черед продолжительного мониторинга «пульса часов» с помощью автоматического многоуровневого микрофона, который измеряет регулярность колебаний.

Сборка

Ремесленное мастерство и высокие технологии – два этих понятия прекрасно сочетаются в творениях IWC

Производственные Технологии

При изготовлении деталей часовых механизмов различные заготовки обрабатываются на станках с числовым программным управлением (ЧПУ). После машинной обработки поверхностей допустимый предел отклонения для этих деталей составляет +/- 0,02 мм, а в исключительных случаях даже доходит до +/- 0,002 мм. После этого все детали обрабатывают вручную или на электроэрозионном станке. Подобные станки с ЧПУ используются, в первую очередь, при обработке деталей часового механизма. Неровность поверхности деталей обычно контролируется с допуском 0,005 мм, однако точность обработки на электроэрозионном станке позволяет добиться минимально возможного уровня неровности – вплоть до 0,001 мм.

Сборка Механизма

Сборка механизма часов подразумевает соединение друг с другом заводного механизма, модуля колесной передачи и механизма спуска, а также точную регулировку часов. В зависимости от модели этот процесс может также включать установку автоматического механизма и механизма хронографа, механизма календаря и счетчика часов. Самой сложной работой является регулировка механизма спуска и выравнивание спирали баланса в одной плоскости. Эти точные операции выполняются исключительно вручную, поскольку ни одной машине не справиться с подобной задачей на требуемом уровне качества. На каждом этапе процесса сборки неизменно контролируется точность настройки, а функции часов проходят проверку и корректировку. После этого высококвалифицированные часовые мастера отдела усложнений комплектуют базовый калибр механизмами сложных функций: вечным календарем или сплит-механизмом. В отделе особых функций оснащение часов турбийоном и минутным репетиром производится с нуля: механизмы проходят стадии предварительной и основной сборки, а затем стадии точной настройки и установки в корпус.

Изготовление И Сборка Корпуса

По точности и трудоемкости изготовление корпуса часов ни в чем не уступает другим этапам производства. Детали корпуса моделей из драгоценных металлов производятся из заготовок, в то время как части из нержавеющей стали и титана поставляются в виде брусков, изготовленных специально для IWC, а затем обрабатываются на токарных и фрезерных станках с ЧПУ с точностью до сотой доли миллиметра. На фрезерных станках вырезаются крепления для ремешка или браслета и отверстия для головок и кнопок в кольцах корпуса. Эти же станки также используются для изготовления сложных открытых поверхностей, как в случае с моделями семейства Ingenieur. Далее за дело берутся специалисты, которые проводят тщательные измерения, а затем обрабатывают поверхности в соответствии со строгими стандартами IWC. Кромки зачищаются от заусенцев и скругляются, фаски снимаются. Удаляются следы токарной, фрезерной и других обработок, все поверхности шлифуются, полируются, сатинируются и подвергаются пескоструйной обработке. После этого выполняется декоративная отделка – например, круговое зернение – отдельных частей корпуса, в частности тех, которые не видны снаружи. Процесс изготовления корпуса завершается серией сложных тестов, в ходе которых проверяются водонепроницаемость часов и безупречность их внешнего вида.

Циферблат, Стрелки И Установка Механизма В Корпус

В этих подразделениях все операции выполняются исключительно вручную. В зависимости от модели мастера устанавливают циферблат на полностью собранный и отрегулированный механизм вручную или при помощи специальных инструментов. То же самое относится к стрелкам, которые должны быть с чрезвычайной аккуратностью закреплены на положенной высоте и надежно посажены на ось. В хронографах нулевое положение стрелок должно быть абсолютно точным. Механизм крепится к кольцу или непосредственно к корпусу часов. Если для крепления используется кольцо, то оно удерживается в нужном положении с помощью зигзагообразной пружины на задней стенке корпуса. Каждый заводной вал регулируется индивидуально. Головка навинчивается на заводной вал и закрепляется с помощью специального клея.

Заключительная проверка

В течение десяти дней механизм часов с автоподзаводом работает без остановки, а часы с ручным подзаводом полностью заводят каждый день. При обкатке зубцы колес и трибов идеально притираются друг к другу, а смазка проникает в нужные места.

Процедура контроля качества завершается всесторонней проверкой. Для окончательной проверки готовности часов к ежедневному использованию часовой механизм еще раз полностью заводят. После этого измеряется его точность, проверяются функции и внешний вид, а также воздухо- и водонепроницаемость. Надежность любого изделия, покидающего стены компании на берегу Рейна, не вызывает ни малейших сомнений. Отлаженный процесс контроля производства гарантирует каждому владельцу часов IWC полное соответствие приобретенного изделия легендарным канонам качества, принятым в компании.

Персонализация

Благодаря гравировке часы IWC превращаются в уникальные произведения часового искусства

Каждый экземпляр часов IWC сам по себе отличается неповторимой индивидуальностью. Однако покупатели нередко желают большего: особого оформления своих карманных или наручных часов.

Невероятное количество современных техник гравировки в арсенале IWC впечатляет. Практически любое пожелание клиента может быть воплощено в жизнь на высочайшем уровне. Слово «гравировать» происходит от французского глагола «graver», что первоначально означало «проложить борозду».

Вырезание изображений, шаблонов, орнамента или надписей на дереве, камне, слоновой кости и металле создает привлекательный эффект игры света и тени, позволяя увековечить самые сокровенные идеи.

Миниатюрные произведения искусства, такие как гравировка на задней крышке часов Aquatimer Chronograph Edition «Expedition Jacques-Yves Cousteau» («Экспедиция Жак-Ива Кусто») или Ingenieur Chronograph Silberpfeil, остаются на память будущим поколениям. Часы IWC также можно персонализировать путем нанесения гравировки с инициалами, памятной датой, фамильным гербом, логотипом компании или дарственной надписью. Это делает часы поистине уникальными.

Обслуживание

Часы IWC – радость для многих поколений

Техническое Обслуживание И Ремонт

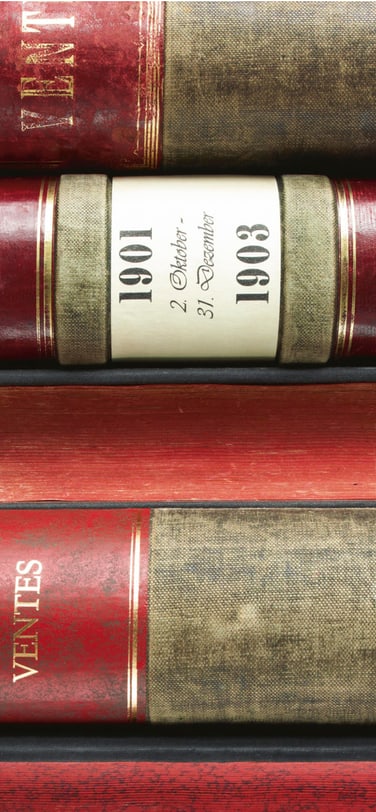

Более 200 часовых мастеров в 25 странах мира специализируются на обслуживании и ремонте всех поколений часов IWC начиная с 1868 года, года основания компании. С 1885 года компания IWC хранит подробные записи обо всех выпущенных часах, чтобы не упустить из виду ни малейшей детали.

Сердце отдела ремонта часов – склад запасных частей. Здесь хранятся миллионы тщательно рассортированных деталей. Безусловным приоритетом компании IWC является наличие оригинальных запасных компонентов, поскольку от этого зависит долголетие механизмов. Периодичность выполнения отдельных видов работ значительно варьируется в зависимости от того, как и в каких условиях использовались часы.

Комплексное Обслуживание

При комплексном техобслуживании механизм разбирается на части и производится чистка каждой из них. Специалисты тщательно обследуют каждый компонент, поврежденные или изношенные детали подвергаются ремонту или замене. Затем механизм заново собирается и, при необходимости, смазывается жидкими и густыми маслами.

И наконец, часы проходят проверку на точность хода и повторно настраиваются. Корпус также полностью разбирается. Царапины зачищаются, корпус и детали ремешка шлифуются или полируются, углы дорабатываются и тщательно чистятся. Прежде чем вернуть часы владельцу, их подвергают интенсивным заключительным испытаниям продолжительностью в несколько дней. Только так IWC может гарантировать точность хода и водонепроницаемость часов на долгие годы.

Каждый владелец часов IWC может внести свой вклад в продление срока службы своего изделия. Советы и рекомендации по уходу размещены на сайте компании IWC.com и в брошюре «Сервисное обслуживание IWC», которую можно получить в бутиках, сервисных центрах и у официальных дистрибьюторов IWC.

Сертификат IWC

История всех часов IWC начинается в производственных цехах, где верные своему делу часовые мастера проводят долгие часы, совершенствуя каждую отдельную деталь. Чтобы не потерять из виду ни одно изделие, компания IWC с 1885 года ведет учет произведенной продукции. Сведения о дате продажи, калибре, используемых материалах, номере корпуса или артикуле новых моделей заносятся в особый реестр. За дополнительную плату наследники или последующие покупатели могут получить точные сведения о своих часах IWC и подтвердить их подлинность. Эта и другая информация заносится в специальный сертификат.

Для получения сертификата IWC необходимо направить часы в один из бутиков IWC или официальному дистрибьютору. В мастерской Шаффхаузена часы IWC будут тщательно осмотрены и проверены квалифицированным часовым мастером.

К сожалению, компания IWC не предоставляет информацию о коллекционной стоимости конкретных моделей, поскольку цена каждого изделия индивидуальна и определяется факторами предложения и спроса, а также состоянием часового механизма и корпуса.

В случае утери или кражи часов рекомендуется письменно сообщить об инциденте в полицию и известить компанию IWC. После этого номер корпуса или артикул (если речь идет о новой модели) будут занесены в специальный реестр, и, в случае появления часов в одном из сервис-центров IWC, они не останутся незамеченными. Благодаря регистрации утерянные часы нередко удается вернуть законному владельцу.