El mundo de los relojes

EL INGENIOSO SISTEMA AUTOMÁTICO PELLATON SE ENCUENTRA CON LA INGENIERÍA DE VANGUARDIA

Tiempo de lectura: 4 minutos

De Boris Schneider

Un reloj automático continúa funcionando únicamente gracias a los movimientos del brazo de quien lo luce. Desde hace ya 60 años, la energía que impulsa los movimientos automáticos de la Manufactura IWCprocede del sistema de cuerda mediante trinquete desarrollado por Albert Pellaton, y mejorado sin cesar desde entonces. En la nueva familia de calibres 52000, el movimiento es prácticamente resistente al desgaste gracias al uso de tecnología de cerámica de vanguardia.

En la actualidad, nadie sale de su casa sin cargar su smartphone, su tablet o su ordenador portátil. En nuestra era digital, los relojes mecánicos de cuerda automática son un anacronismo.

Incluso sin una pila, parecen funcionar eternamente. Claro está que el reloj que no se detiene nunca no es una máquina milagrosa de movimiento perpetuo, sino que también necesita una fuente de energía para mantener sus agujas en movimiento. Sin embargo, no se da cuerda manualmente al muelle real mediante la corona, sino gracias a los movimientos de quien luce el reloj. «En un reloj automático, la masa oscilante convierte la energía cinética en energía potencial para el muelle», así describe Thomas Gäumann, encargado de desarrollo de movimientos en IWC, el principio que rige esta función.

LA FUERZA DE GRAVEDAD HACE QUE LA MASA OSCILANTE SE MUEVA HACIA ABAJO

Todo es posible gracias a la fuerza de gravedad y a la inercia. La masa oscilante central montada en cojinete es un segmento semicircular de latón cuyo borde exterior consiste en un metal pesado como el tungsteno. En razón del desequilibrio debido a la fuerza de gravedad, la masa oscilante se desplaza hacia abajo constantemente. Hasta el más mínimo cambio en su posición horizontal hace que gire. Otro factor en juego es la inercia. Si la caja del reloj es sometida a aceleración a un ángulo determinado, inicialmente la masa oscilante permanece inmóvil, pero luego genera un par de fuerzas aún mayor en el centro. A través de un engranaje de reducción, este par de fuerzas es transmitido al barrilete, donde da cuerda al muelle. Este movimiento es especialmente efectivo cuando el brazo de quien luce el reloj se mueve en relación al cuerpo al caminar.

EL SISTEMA DE CUERDA MEDIANTE TRINQUETES APROVECHA CADA MOVIMIENTO.

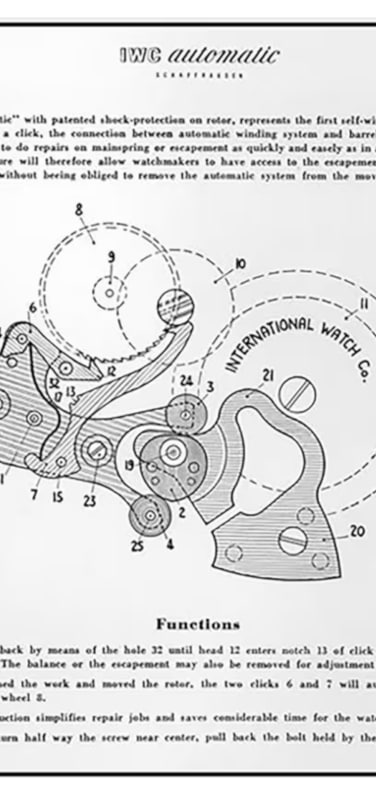

En IWC, el sistema automático está intrínsecamente ligado a Albert Pellaton. Heredero de una familia relojera de Le Locle, fue nombrado Director Técnico de la empresa basada en Schaffhausen en 1944, e hizo del desarrollo de un sistema de cuerda automática eficaz su principal prioridad. «Desde el punto de vista del diseño, la dificultad consistía en convertir los movimientos bidireccionales de la masa oscilante en un movimiento de cuerda unidireccional para dar tensión el muelle», explica Gäumann describiendo la situación. En ese entonces, la mayoría de los sistemas desviaban los movimientos de la masa oscilante hacia una transmisión complicada, o empleaban tan solo rotaciones en un sentido para dar cuerda al movimiento. Esto resultaba en una pérdida de fuerza y energía considerable.

Pellaton descubrió una solución sorprendente: en vez de colocar un rodamiento de bolas o un diente en el centro de la masa oscilante, utilizó un disco en forma de corazón montado en soporte de manera excéntrica que convierte las vueltas de la masa oscilante en el movimiento de vaivén de un balancín. El movimiento del balancín es transmitido a la rueda de la cuerda mediante dos trinquetes: mientras uno de ellos tira de la rueda (es decir, le da cuerda), el otro se desliza delicadamente por encima hasta que se invierten los papeles. Este mecanismo, patentado en 1950, es excepcionalmente eficiente. «El más mínimo movimiento de la masa oscilante en cualquier dirección es utilizado para dar cuerda al muelle», explica Gäumann.

Incluso si el principio es bastante simple, un sistema de cuerda automática plantea numerosos retos para los ingenieros de diseño. Por un lado, el mecanismo debe funcionar a la perfección en una gran variedad de circunstancias, ya que los usuarios tienen costumbres y estilos de vida distintos. Por otro lado, el subbloque automático está expuesto a un mayor desgaste que otras piezas del movimiento. Por ejemplo, en el nuevo calibre 52850, la masa oscilante debe completar 2.600 vueltas para dar la cuerda completa a los dos barriletes del Portugieser Calendario Anual. A pesar de que la masa oscilante pesa un poco menos de cinco gramos, la fuerza ejercida sobre sus componentes durante los movimientos rápidos puede llegar a ser 5.000 veces mayor que la fuerza de gravedad. Así, la protección del sistema oscilante contra el desgaste merece una atención especial.

LA CERÁMICA PROTEGE AL MECANISMO DEL DESGASTE

Además de un mecanismo sofisticado, el material elegido también es crucial. La cerámica técnica, nombre que recibe la cerámica utilizada en los movimientos relojeros, es más ligera y dura que el acero, y sumamente resistente. IWC cuenta con casi 30 años de experiencia trabajando con estos materiales. Al igual que en la manufactura de cajas de relojes hace muchos años, la empresa ha asumido un rol de líder en la industria en el uso de cerámica para las piezas de los movimientos.

Sin embargo, manufacturar piezas de cerámica muy pequeñas respetando las tolerancias prescritas es sumamente exigente, ya que el material básico en forma de polvo pierde aproximadamente una tercera parte de su volumen durante la sintetización. Tan solo unos pocos especialistas dominan este complejo proceso de manufactura. Además, suele ser necesario efectuar modificaciones geométricas o de diseño para producir una pieza de latón o acero en este material de alta tecnología.

Tomando en cuenta el desgaste y la presión que debe soportar, el sistema de cuerda Pellaton representaba un candidato perfecto para el uso de la cerámica desde las primeras etapas. IWC logró producir por primera vez el calibre 51900 – el motor que anima el Portugieser Tourbillon Mystère Rétrograde – en óxido de circonio en vez de berilio-cobre en 2009. Por si sola, esta mejora jugó un papel primordial en la reducción del desgaste. Que el siguiente paso fuese la manufactura de la rueda de la cuerda en este mismo material era lo más lógico. Sin embargo, los primeros intentos no tuvieron éxito: al ajustar el piñón de acero mediante presión, la rueda de cerámica se rompía. El éxito solo se logró después de un nuevo diseño y un avance en la tecnología de manufactura. Actualmente, para la familia del calibre 52000, la rueda automática y el piñón son producidos juntos, como un solo componente integrado, en cerámica negra. «Como resultado, la interacción entre los trinquetes y la rueda está virtualmente desprovista de desgaste», afirma Gäumann.

EL MATERIAL EMPLEADO PARA LA CURVA DE ENGRANAJE ES TAMBIÉN EL COJINETE.

ero todavía se podían realizar mejoras. Por ejemplo, en el pasado, la curva de engranaje del sistema de cuerda Pellaton se fabricaba en acero, y en su centro se ajustaba un rubí mediante presión. Sin embargo, este diseño necesitaba de un cojinete adicional para la masa oscilante. El uso de la cerámica también trajo una solución sorprendente en este caso. «Actualmente, la curva de engranaje se fabrica completamente en cerámica blanca, y sirve simultáneamente como cojinete a toda la masa oscilante», explica Gäumann. Esta modificación permite economizar espacio, y ha permitido a los ingenieros de diseño hacer más grande el eje de la mas oscilante y prescindir de un cojinete amortiguado por muelles para todo el subbloque. Al ir montado en un puente fijado firmemente, el mecanismo de cuerda automática es aún más robusto.

LA SOLUCIÓN DE PELLATON, PATENTADA HACE 60 AÑOS, SIGUE SIENDO MODERNA EN LA ACTUALIDAD.

«El sistema de cuerda Pellaton es una tecnología única que ocupa un lugar en el patrimonio relojero de nuestra empresa junto al calendario perpetuo de Kurt Klaus y el Portugieser Repetición de Minutos», afirma Gäumann. Por otro lado, volver a imaginar las ideas existentes es una tradición en IWC. Si bien las mejoras aportadas a la familia del calibre 50000 se limitan a unos pocos detalles, solo han sido posibles tras largos años de intensa colaboración entre los relojeros, los ingenieros de diseño y los especialistas en materiales. Al observar los nuevos movimientos de la manufactura a través del fondo de zafiro, los propietarios podrán apreciar no solo la perfección óptica del sistema de cuerda modificado, sino que también podrán evocar diariamente la pasión con la que en Schaffhausen perpetuamos la filosofía de ingeniería de Florentine Ariosto, fundador de IWC.